ที่ Hymson ความเชี่ยวชาญของเราเกิดจากความเข้าใจอย่างลึกซึ้งในเทคโนโลยีการผลิตขั้นสูง การตัดด้วยเลเซอร์ท่อถือเป็นรากฐานสำคัญของการผลิตสมัยใหม่ มอบความแม่นยำและประสิทธิภาพที่เหนือชั้น คู่มือนี้ให้ภาพรวมที่น่าเชื่อถือของกระบวนการ ตั้งแต่การออกแบบ CAD เบื้องต้นไปจนถึงส่วนประกอบขั้นสุดท้ายที่ดำเนินการอย่างสมบูรณ์แบบ เราจะสำรวจรายละเอียดทางเทคนิคของการตั้งค่าเครื่องจักร การปรับพารามิเตอร์ให้เหมาะสม และการควบคุมคุณภาพ ซึ่งกำหนดผลลัพธ์ที่เหนือกว่า

นี่ไม่ใช่แค่การแนะนำเชิงทฤษฎีเท่านั้น แต่ยังเป็นการกลั่นกรองประสบการณ์ภาคปฏิบัติของเราในการใช้ประโยชน์จากเทคโนโลยีเลเซอร์ที่ล้ำสมัยเพื่อแปลงการออกแบบที่ซับซ้อนให้กลายเป็นชิ้นส่วนที่จับต้องได้และมีคุณภาพสูง โดยมีของเสียจากวัสดุให้น้อยที่สุดและมีความสามารถในการทำซ้ำได้สูงสุด

การตัดท่อด้วยเลเซอร์ คืออะไร?

การตัดท่อด้วยเลเซอร์เป็นกระบวนการแยกด้วยความร้อนที่ใช้ลำแสงเลเซอร์ที่มีความเข้มข้นสูงและพลังงานสูงในการตัด เจาะ และขึ้นรูปท่อและโปรไฟล์โลหะ กระบวนการนี้ทำงานโดยการหลอมหรือทำให้วัสดุระเหยในบริเวณเฉพาะ พร้อมกันนั้น ก๊าซช่วยแรงดันสูง เช่น ไนโตรเจนหรือออกซิเจนในแนวแกนร่วมจะพ่นวัสดุหลอมเหลว (รอยตัด) ออกจากบริเวณที่ตัด ส่งผลให้ขอบตัดสะอาดปราศจากเสี้ยน

ข้อได้เปรียบหลักของเทคโนโลยีนี้คือความสามารถในการผลิตรูปทรงเรขาคณิตที่ซับซ้อนและซับซ้อนได้ในขั้นตอนเดียว ซึ่งมักจะช่วยลดความจำเป็นในกระบวนการอื่นๆ ตามมา เช่น การเจาะ การเลื่อย หรือการกัด การรวมขั้นตอนการผลิตเข้าด้วยกันนี้ช่วยลดระยะเวลาและต้นทุนการผลิตได้อย่างมาก พร้อมกับเพิ่มความสมบูรณ์ของโครงสร้าง ความแม่นยำของเทคโนโลยีนี้ทำให้เทคโนโลยีนี้เป็นสิ่งจำเป็นในภาคส่วนที่มีมาตรฐานคุณภาพที่เข้มงวด เช่น ยานยนต์ อวกาศ อุปกรณ์การแพทย์ และการก่อสร้างสถาปัตยกรรม

ขั้นตอนการตัดท่อด้วยเลเซอร์แบบทีละขั้นตอน

การตัดด้วยเลเซอร์ที่ไร้ที่ติต้องอาศัยกระบวนการทำงานที่เป็นระบบและควบคุมอย่างพิถีพิถัน กระบวนการของเราได้รับการปรับปรุงเพื่อให้มั่นใจว่าจะได้ผลลัพธ์ที่ดีที่สุดในทุกขั้นตอน

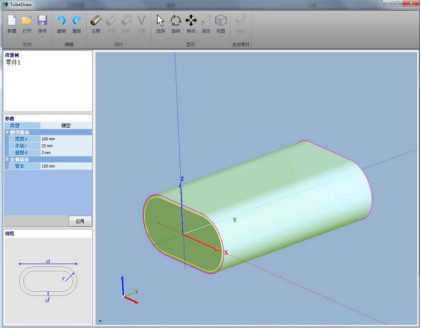

การออกแบบและการเขียนโปรแกรม (การผสานรวม CAD/CAM): กระบวนการเริ่มต้นจากโลกดิจิทัล แบบจำลอง 2 มิติหรือ 3 มิติจะถูกสร้างขึ้นโดยใช้ซอฟต์แวร์ออกแบบด้วยคอมพิวเตอร์ (CAD) จากนั้นพิมพ์เขียวดิจิทัลนี้จะถูกนำเข้าสู่ซอฟต์แวร์การผลิตด้วยคอมพิวเตอร์ (CAM) ซึ่งจะแปลงแบบร่างเป็นคำสั่งที่เครื่องอ่านได้ (G-code) ในขั้นตอนนี้ วิศวกรของเราจะปรับเส้นทางการตัด ลำดับ และการจัดวางให้เหมาะสมที่สุด เพื่อให้ได้การใช้วัสดุให้เกิดประโยชน์สูงสุดและลดระยะเวลาการทำงานให้น้อยที่สุด

การเตรียมและการบรรจุวัสดุ: ท่อวัตถุดิบจะถูกตรวจสอบข้อบกพร่องและความสะอาด จากนั้นจึงบรรจุเข้าระบบจับยึดอัตโนมัติของเครื่องอย่างปลอดภัย ซึ่งจะจับ หมุน และป้อนวัสดุเข้าสู่ท่อด้วยความแม่นยำสูงตลอดกระบวนการตัด

การกำหนดค่าพารามิเตอร์: นี่เป็นขั้นตอนสำคัญที่ความเชี่ยวชาญเป็นสิ่งสำคัญที่สุด ผู้ปฏิบัติงานจะตั้งค่าพารามิเตอร์สำคัญบนตัวควบคุม CNC ตามประเภทวัสดุ ความหนาของผนัง และคุณภาพขอบที่ต้องการ ซึ่งรวมถึง:

- กำลังเลเซอร์ (W): กำหนดพลังงานที่ส่งไปยังวัสดุ

- ความเร็วในการตัด (ม./นาที): สร้างสมดุลระหว่างคุณภาพการตัดกับปริมาณการผลิต

- ประเภทและแรงดันของก๊าซช่วย (บาร์): มีความสำคัญอย่างยิ่งต่อคุณภาพของขอบและปฏิกิริยาของวัสดุ

- ตำแหน่งโฟกัส: ปรับจุดรวมของลำแสงเลเซอร์ให้สัมพันธ์กับพื้นผิววัสดุ

- การดำเนินการและการตรวจสอบแบบเรียลไทม์: เครื่องจะเริ่มการตัดโดยการเจาะวัสดุก่อน ซึ่งเป็นการปล่อยพลังงานอย่างควบคุมเพื่อสร้างรูเริ่มต้น จากนั้นหัวเลเซอร์จะเคลื่อนที่ตามเส้นทาง G-code ที่ตั้งโปรแกรมไว้ ขณะที่ท่อจะถูกหมุนและเลื่อนไปข้างหน้าอย่างแม่นยำโดยระบบการเคลื่อนไหว ระบบสมัยใหม่ เช่นที่ใช้ใน Hymson มักมีการตรวจสอบแบบเรียลไทม์เพื่อให้มั่นใจถึงความสม่ำเสมอ

- การถอดและการตกแต่งชิ้นส่วน: เมื่อตัดแล้ว ชิ้นส่วนที่ตัดเสร็จแล้วจะถูกแยกออกจากท่อดิบ ด้วยความแม่นยำของกระบวนการและการใช้ก๊าซช่วยอย่างถูกต้อง ชิ้นส่วนจึงไม่จำเป็นต้องลบคมหรือตกแต่งเพิ่มเติม และพร้อมสำหรับขั้นตอนต่อไปของการประกอบหรือการตกแต่ง

บทบาทสำคัญของก๊าซช่วย

การเลือกใช้ก๊าซช่วยเป็นสิ่งสำคัญอย่างยิ่งต่อคุณภาพของการตัดขั้นสุดท้าย

- ไนโตรเจน (N₂): ไนโตรเจนเป็นก๊าซเฉื่อย ใช้สำหรับ "การตัดแบบสะอาด" หรือ "การตัดแบบหลอมรวม" ไนโตรเจนช่วยป้องกันการเกิดออกซิเดชันที่ขอบตัด ซึ่งจำเป็นสำหรับวัสดุอย่างสเตนเลสสตีลและอะลูมิเนียมที่ต้องการผิวงานที่มีความเงางาม พร้อมสำหรับการเชื่อม และทนต่อการกัดกร่อน ที่ Hymson เราได้ลงทุนในการผลิตไนโตรเจน ณ สถานที่ ซึ่งรับประกันการจ่ายไนโตรเจนที่บริสุทธิ์และสม่ำเสมอ มั่นใจได้ว่าระยะเวลาและคุณภาพของโครงการจะไม่ถูกกระทบกระเทือนจากการพึ่งพาปัจจัยภายนอก

- ออกซิเจน (O₂): ออกซิเจน ถูกใช้เป็นหลักสำหรับเหล็กกล้าคาร์บอนอ่อน ออกซิเจนจะสร้างปฏิกิริยาคายความร้อนที่ช่วยในกระบวนการตัด ทำให้ตัดได้เร็วขึ้นอย่างเห็นได้ชัด อย่างไรก็ตาม ออกซิเจนจะทิ้งชั้นออกไซด์บางๆ ไว้ที่ขอบ

กระบวนการ CAD สำหรับการตัดท่อด้วยเลเซอร์

รากฐานของชิ้นส่วนเลเซอร์ตัดที่แม่นยำทุกชิ้นคือไฟล์ CAD ที่ได้รับการออกแบบทางวิศวกรรมมาอย่างดี วิศวกรออกแบบของเราใช้ซอฟต์แวร์ขั้นสูงเพื่อสร้างแบบจำลอง 3 มิติที่มีรายละเอียด ซึ่งช่วยให้สามารถสร้างภาพและจำลองส่วนประกอบขั้นสุดท้ายได้อย่างครบถ้วน ขั้นตอนการสร้างต้นแบบดิจิทัลนี้มีความสำคัญอย่างยิ่งต่อการระบุความท้าทายในการผลิตที่อาจเกิดขึ้น การปรับปรุงรูปทรงของชิ้นส่วนให้เหมาะสมทั้งในด้านความแข็งแรงและน้ำหนัก และการสร้างความมั่นใจในความพอดีและการใช้งานที่สมบูรณ์แบบในชุดประกอบ

ไฟล์ CAD เป็นมากกว่าภาพวาด เพราะประกอบด้วยข้อมูลทางเรขาคณิตทั้งหมดที่จำเป็นสำหรับซอฟต์แวร์ CAM เพื่อสร้างเส้นทางการตัดที่มีประสิทธิภาพ รายละเอียดต่างๆ เช่น ตำแหน่งของรู ขนาดช่อง และการตัดปลายที่ซับซ้อน ถูกกำหนดด้วยความคลาดเคลื่อนซึ่งมักวัดเป็นไมโครเมตร แบบร่างที่เสร็จสมบูรณ์จะถูกส่งออกในรูปแบบที่เข้ากันได้ (เช่น STEP, DXF, DWG) และถ่ายโอนไปยังระบบควบคุมของเครื่องเลเซอร์ ซึ่งเป็นการเชื่อมช่องว่างระหว่างเจตนาในการออกแบบและความเป็นจริงทางกายภาพ

เครื่องตัดเลเซอร์คืออะไร?

เครื่องตัดเลเซอร์เป็นเครื่องมือ CNC (Computer Numerical Control) ที่ทันสมัย ซึ่งส่งลำแสงเลเซอร์กำลังสูงผ่านระบบออปติคัลเพื่อตัดวัสดุ เครื่องตัดเลเซอร์นี้ประกอบด้วยแหล่งกำเนิดเลเซอร์ ระบบควบคุมการเคลื่อนที่ ระบบขนถ่ายวัสดุ และตัวควบคุม CNC ด้วยความอเนกประสงค์ของเครื่องนี้ทำให้สามารถประมวลผลวัสดุและรูปทรงได้หลากหลาย ด้วยความแม่นยำและความเร็วที่วิธีการตัดด้วยเครื่องจักรแบบดั้งเดิมไม่สามารถเทียบได้

เครื่องตัดเลเซอร์ทำงานอย่างไร?

เครื่องจักรทำงานบนหลักการง่ายๆ แต่ทำงานด้วยความแม่นยำสูง แหล่งกำเนิดเลเซอร์ ซึ่งโดยทั่วไปคือไฟเบอร์เรโซเนเตอร์หรือ CO₂ จะสร้างลำแสงที่ทรงพลังและต่อเนื่อง ลำแสงนี้จะถูกส่งผ่านชุดกระจกหรือสายไฟเบอร์ออปติกไปยังหัวเลเซอร์ ภายในหัวเลเซอร์ เลนส์โฟกัสจะรวมพลังงานของลำแสงไปยังจุดเล็กๆ บนพื้นผิวของวัสดุ พลังงานความร้อนเข้มข้นจะหลอมละลายหรือระเหยวัสดุในทันที ระบบการเคลื่อนที่ที่ขับเคลื่อนด้วย CNC ของเครื่องจักรจะเคลื่อนหัวเลเซอร์และ/หรือชิ้นงานไปตามเส้นทางที่ตั้งโปรแกรมไว้เพื่อสร้างรูปทรงที่ต้องการ ในขณะที่เจ็ทก๊าซช่วยจะกำจัดเศษวัสดุที่หลอมละลายออกไป

ส่วนประกอบหลักของเครื่องตัดเลเซอร์

- แหล่งกำเนิดเลเซอร์ (เรโซเนเตอร์): หัวใจของเครื่องจักร สร้างลำแสงเลเซอร์ (เช่น เลเซอร์ไฟเบอร์ เลเซอร์ CO₂)

- ระบบส่งลำแสง: อุปกรณ์ออปติก (กระจก เลนส์ หรือสายไฟเบอร์ออปติก) ที่นำลำแสงไปยังหัวตัด

- หัวตัด: ประกอบด้วยเลนส์โฟกัสขั้นสุดท้ายและหัวฉีดสำหรับแก๊สช่วยเหลือ

- ตัวควบคุม CNC: คอมพิวเตอร์ที่ตีความโปรแกรมและควบคุมการเคลื่อนไหวของเครื่องจักรและพารามิเตอร์เลเซอร์

- ระบบการเคลื่อนไหว: มอเตอร์และไดรฟ์ที่มีความแม่นยำสูงที่เคลื่อนย้ายหัวตัดและ/หรือชิ้นงาน

- ระบบการจัดการวัสดุ: รวมถึงกลไกการโหลดและชัคที่ยึดและจัดการท่อ

- ระบบแก๊สช่วย: ควบคุมและส่งแก๊สที่เลือกไปยังหัวตัด

- ระบบระบายความร้อน (Chiller): รักษาอุณหภูมิการทำงานที่เหมาะสมสำหรับแหล่งกำเนิดเลเซอร์และอุปกรณ์ออปติก

บทสรุป

ความเชี่ยวชาญในกระบวนการตัดท่อด้วยเลเซอร์เป็นสิ่งสำคัญสำหรับผู้ผลิตทุกรายที่มุ่งมั่นในความแม่นยำ ประสิทธิภาพ และคุณภาพ ความเชี่ยวชาญนี้เกิดจากการผสานรวมการออกแบบดิจิทัลขั้นสูง เทคโนโลยีเครื่องจักรที่แข็งแกร่ง และความรู้เชิงลึกเกี่ยวกับกระบวนการ ตั้งแต่ขั้นตอน CAD ที่สำคัญไปจนถึงการเลือกใช้ก๊าซช่วยที่เหมาะสม ทุกขั้นตอนล้วนมีความสำคัญอย่างยิ่งต่อการผลิตผลิตภัณฑ์ขั้นสุดท้ายที่ตรงตามข้อกำหนดที่เข้มงวดที่สุด Hymson ยังคงลงทุนและพัฒนาเทคโนโลยีนี้อย่างต่อเนื่อง เพื่อมอบโซลูชันที่เชื่อถือได้ น่าเชื่อถือ และเชี่ยวชาญให้กับพันธมิตรของเรา เพื่อรับมือกับความท้าทายด้านการผลิตที่ซับซ้อนที่สุด

คำถามที่พบบ่อย

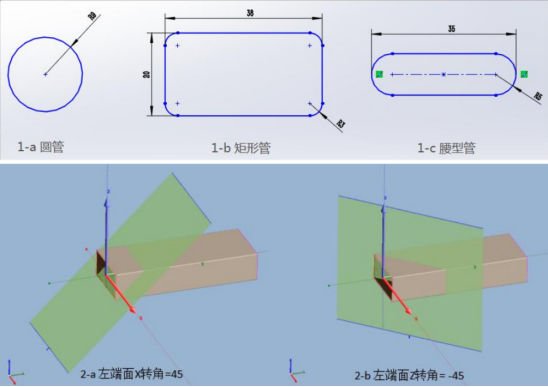

1. วัสดุและโปรไฟล์ประเภทใดที่สามารถตัดด้วยเลเซอร์ท่อได้?

เลเซอร์ท่อสามารถตัดโลหะได้หลากหลายชนิด เช่น สเตนเลสสตีล เหล็กกล้าคาร์บอน (อ่อน) อะลูมิเนียม ทองเหลือง และทองแดง สามารถตัดท่อได้หลากหลายรูปแบบ เช่น ท่อกลม ท่อสี่เหลี่ยม ท่อสี่เหลี่ยมผืนผ้า และท่อวงรี รวมถึงท่อเปิด เช่น เหล็กฉากและเหล็กตัวซี

2. การตัดท่อด้วยเลเซอร์เปรียบเทียบกับวิธีการดั้งเดิม เช่น การเลื่อยและการเจาะอย่างไร

การตัดท่อด้วยเลเซอร์มีข้อได้เปรียบที่สำคัญ เป็นกระบวนการตัดด้วยเครื่องจักรเพียงเครื่องเดียวที่สามารถทำงานได้หลายอย่าง (การตัด การเจาะ การกัดร่อง และการตัดมุมเอียง) ในการตั้งค่าเดียว ช่วยลดเวลาในการผลิตได้อย่างมาก ให้ความแม่นยำที่เหนือกว่า ขอบคมที่คมชัด ไม่จำเป็นต้องลบคม และช่วยให้สามารถผลิตรูปทรงที่ซับซ้อนกว่าวิธีการแบบดั้งเดิม

3. ความหนาของผนังโดยทั่วไปที่เลเซอร์ท่อสามารถรองรับได้คือเท่าไร?

ความหนาของผนังสูงสุดขึ้นอยู่กับกำลังของเลเซอร์และประเภทของวัสดุ ตัวอย่างเช่น เลเซอร์ไฟเบอร์ Hymson กำลังสูงโดยทั่วไปสามารถตัดสเตนเลสสตีลได้หนาถึง 10-12 มม. และเหล็กอ่อนได้หนาถึง 20-25 มม. แม้ว่านี่จะเป็นแนวทางทั่วไปก็ตาม ความหนาที่เหมาะสมที่สุดทั้งในด้านความเร็วและคุณภาพมักจะอยู่ในช่วงต่ำถึงกลางของความสามารถนี้

4. เหตุใดจึงนิยมใช้ก๊าซไนโตรเจนในการตัดสแตนเลส?

ไนโตรเจนเป็นก๊าซเฉื่อย หมายความว่าจะไม่ทำปฏิกิริยากับสเตนเลสหลอมเหลวในระหว่างการตัด ไนโตรเจนช่วยป้องกันการเกิดออกซิเดชัน ส่งผลให้ขอบมีสีเงินสะอาด สว่างสดใส ปราศจากการเปลี่ยนสี พื้นผิวที่ปราศจากออกไซด์นี้มีความสำคัญอย่างยิ่งสำหรับการใช้งานที่ต้องการการเชื่อมคุณภาพสูงหรือรูปลักษณ์ที่สวยงามไร้ที่ติ

5. ไฟล์ CAD เริ่มต้นมีความสำคัญต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายมากเพียงใด

ไฟล์ CAD มีความสำคัญอย่างยิ่งยวด เพราะเป็นต้นแบบของกระบวนการทั้งหมด ข้อผิดพลาดหรือข้อบกพร่องในการออกแบบใดๆ ในแบบจำลอง CAD จะถูกแปลงเป็นไฟล์ขั้นสุดท้ายโดยตรง ไฟล์ที่เตรียมไว้อย่างดีและปรับให้เหมาะสมสำหรับการตัดด้วยเลเซอร์ ช่วยให้มั่นใจได้ถึงความแม่นยำของขนาด การใช้วัสดุอย่างมีประสิทธิภาพ และช่วยป้องกันข้อผิดพลาดในการตัด ทำให้เป็นรากฐานของผลงานคุณภาพสูง

แชร์โพสต์นี้: