ในโลกยุคดิจิทัลที่ก้าวกระโดด การตัดด้วยเลเซอร์ CNC ได้กลายเป็นเทคโนโลยีสำคัญในหลากหลายสาขา ทั้งการผลิต วิศวกรรม และการออกแบบ คู่มือนี้ให้ความเข้าใจอย่างลึกซึ้งเกี่ยวกับการตัดด้วยเลเซอร์ CNC เทคโนโลยี กระบวนการ และการใช้งาน ความเข้าใจที่ครอบคลุมนี้สามารถเปิดประตูสู่โอกาสใหม่ๆ ให้กับธุรกิจได้

การตัดเลเซอร์ CNC คืออะไร?

การตัดด้วยเลเซอร์ CNC (Computer Numerical Control) เป็นกระบวนการผลิตแบบลบความแม่นยำสูงที่ใช้ลำแสงเลเซอร์กำลังสูงที่โฟกัสเพื่อตัด กัด หรือแกะสลักวัสดุ เลนส์เลเซอร์และ/หรือชิ้นงานจะถูกควบคุมโดยโปรแกรมที่สร้างด้วยคอมพิวเตอร์ตามเส้นทางที่กำหนดไว้ พลังงานความร้อนสูงของเลเซอร์จะทำให้วัสดุระเหยหรือหลอมละลายในบริเวณที่มีพื้นที่จำกัด ทำให้ได้ชิ้นงานที่มีความแม่นยำและแม่นยำสูง เทคโนโลยีนี้จำเป็นอย่างยิ่งในอุตสาหกรรมที่ให้ความสำคัญกับความแม่นยำและความสามารถในการทำซ้ำ เช่น อุตสาหกรรมการบินและอวกาศ ยานยนต์ การผลิตอุปกรณ์ทางการแพทย์ และอิเล็กทรอนิกส์

การตัดด้วยเลเซอร์ CNC ทำงานอย่างไร?

กระบวนการตัดด้วยเลเซอร์ CNC เป็นขั้นตอนการทำงานที่เป็นระบบซึ่งเปลี่ยนการออกแบบดิจิทัลให้เป็นส่วนประกอบทางกายภาพ เริ่มต้นด้วยแนวคิดดิจิทัลและจบลงด้วยชิ้นส่วนสำเร็จรูปที่ผ่านการตรวจสอบคุณภาพแล้ว

- การออกแบบดิจิทัล (CAD): กระบวนการเริ่มต้นด้วยการสร้างไฟล์เวกเตอร์ 2 มิติ หรือแบบจำลอง 3 มิติ โดยใช้ซอฟต์แวร์ออกแบบด้วยคอมพิวเตอร์ (CAD) พิมพ์เขียวดิจิทัลนี้จะกำหนดรูปทรงเรขาคณิตและขนาดที่แม่นยำของชิ้นงานขั้นสุดท้าย

- การเขียนโปรแกรม CAM: ไฟล์ CAD จะถูกประมวลผลโดยซอฟต์แวร์การผลิตด้วยคอมพิวเตอร์ (CAM) โปรแกรม CAM จะแปลงแบบร่างเป็นคำสั่งที่เครื่องอ่านได้ ซึ่งเรียกว่า G-code โค้ดนี้จะกำหนดเส้นทางของหัวเลเซอร์ ความเร็วในการตัด กำลังไฟฟ้า และพารามิเตอร์สำคัญอื่นๆ ขั้นตอนนี้มักประกอบด้วย "การซ้อน" ซึ่งเป็นการจัดเรียงชิ้นส่วนหลายชิ้นบนแผ่นวัสดุแผ่นเดียวอย่างมีกลยุทธ์ เพื่อให้ได้ผลผลิตสูงสุดและลดของเสียให้น้อยที่สุด

- การตั้งค่าเครื่องจักร: ผู้ปฏิบัติงานเตรียมเครื่องตัดเลเซอร์ CNC โดยวางวัสดุที่เลือก (เช่น แผ่นสแตนเลส) ลงบนแท่นตัดของเครื่องจักรและตรวจสอบให้แน่ใจว่าอยู่ในตำแหน่งที่แน่นหนา จากนั้นผู้ปฏิบัติงานจะเลือกโปรแกรมที่เหมาะสมและกำหนดค่าต่างๆ ของเครื่องจักร เช่น ระยะโฟกัสของเลเซอร์ ชนิดและแรงดันของก๊าซช่วย

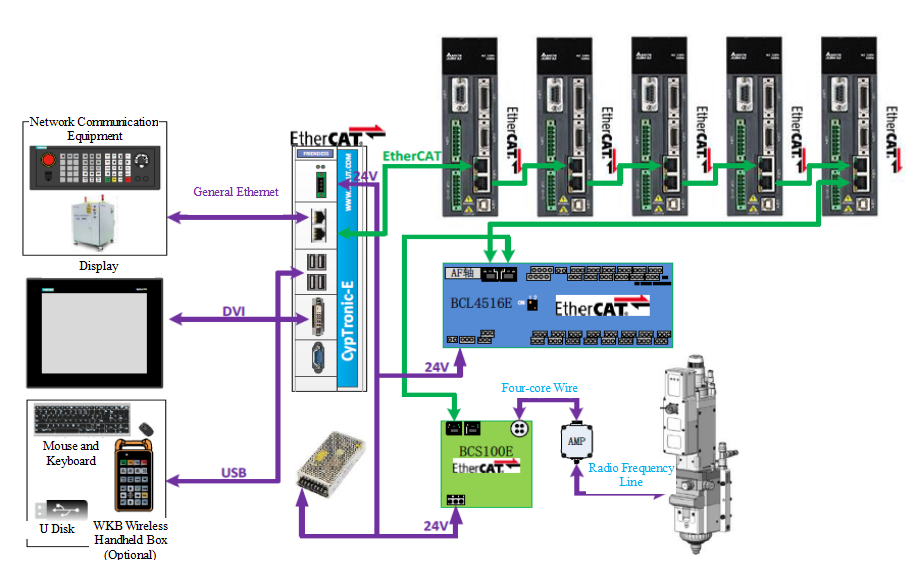

- การดำเนินการ: กระบวนการตัดเริ่มต้นขึ้น ตัวควบคุม CNC จะดำเนินการตาม G-code โดยสั่งให้หัวเลเซอร์เคลื่อนที่ไปตามเส้นทางที่ตั้งโปรแกรมไว้ ลำแสงเลเซอร์ที่โฟกัสจะหลอมหรือทำให้วัสดุระเหย ในขณะที่ก๊าซช่วย (เช่น ไนโตรเจนหรือออกซิเจน) ที่มีกระแสร่วมแกนจะพ่นวัสดุที่หลอมเหลวออกจากช่องตัด (kerf) ส่งผลให้เกิดการแยกตัวที่สะอาด

- การกำจัดชิ้นส่วนและการควบคุมคุณภาพ: เมื่อกระบวนการตัดเสร็จสิ้น ชิ้นส่วนสำเร็จรูปจะถูกแยกออกจากแผ่นวัตถุดิบ จากนั้นจะผ่านการตรวจสอบคุณภาพเพื่อยืนยันว่าขนาดและคุณลักษณะต่างๆ เป็นไปตามข้อกำหนดการออกแบบดั้งเดิมภายในค่าความคลาดเคลื่อนที่กำหนด อาจดำเนินการขั้นตอนหลังการประมวลผลเพิ่มเติม เช่น การลบครีบ การขัดเงา หรือการเคลือบ หากจำเป็น

คำศัพท์หลักที่ใช้ในการตัดด้วยเลเซอร์ CNC มีอะไรบ้าง?

- CNC (Computer Numerical Control) : ระบบอัตโนมัติที่ใช้คำสั่งคอมพิวเตอร์ที่ถูกตั้งโปรแกรมไว้ (G-code) เพื่อควบคุมการเคลื่อนไหวและการทำงานของเครื่องมือกล

- CAD/CAM: ซอฟต์แวร์พื้นฐานคู่หนึ่ง CAD ใช้สำหรับออกแบบชิ้นส่วน และ CAM ใช้สำหรับสร้างเส้นทางเครื่องมือและโค้ดเครื่องจักร

- รอยตัด: ความกว้างของวัสดุที่ถูกกำจัดออกโดยลำแสงเลเซอร์ในระหว่างกระบวนการตัด นักออกแบบต้องคำนึงถึงรอยตัดเพื่อให้มั่นใจว่าชิ้นงานสุดท้ายมีมิติที่ถูกต้องแม่นยำ

- ก๊าซช่วย: ก๊าซ (เช่น ไนโตรเจน ออกซิเจน อากาศ) ที่พุ่งเข้าไปในช่องตัดเพื่อขจัดวัสดุที่หลอมละลาย ปกป้องเลนส์ และในบางกรณี (เช่น ออกซิเจนบนเหล็กกล้าอ่อน) ช่วยกระบวนการตัดผ่านปฏิกิริยาคายความร้อน

- บริเวณที่ได้รับผลกระทบจากความร้อน (HAZ): พื้นที่ขนาดเล็กของวัสดุที่อยู่ติดกับขอบตัด ซึ่งคุณสมบัติถูกเปลี่ยนแปลงไปจากความร้อนของเลเซอร์ โดยทั่วไปแล้ว HAZ ที่เล็กกว่าจะเป็นที่ต้องการ เนื่องจากบ่งชี้ถึงการบิดเบือนจากความร้อนที่น้อยกว่า

- ระยะโฟกัส: ระยะห่างจากเลนส์โฟกัสถึงจุดที่ลำแสงเลเซอร์มีความเข้มข้นมากที่สุด (จุดโฟกัส) การตั้งตำแหน่งโฟกัสที่ถูกต้องเป็นสิ่งสำคัญอย่างยิ่งเพื่อให้ได้คุณภาพและความเร็วในการตัดที่ดีที่สุด

- การจัดเรียง: กระบวนการจัดเรียงโปรไฟล์ที่ตัดบนแผ่นวัตถุดิบในลักษณะที่ลดของเสียให้น้อยที่สุด จึงช่วยลดต้นทุนวัสดุได้

เครื่องตัดเลเซอร์ CNC มีกี่ประเภท?

เครื่องตัดเลเซอร์ CNC มีความแตกต่างหลักๆ ในเรื่องแหล่งกำเนิดเลเซอร์ ซึ่งจะกำหนดการใช้งานในอุดมคติ

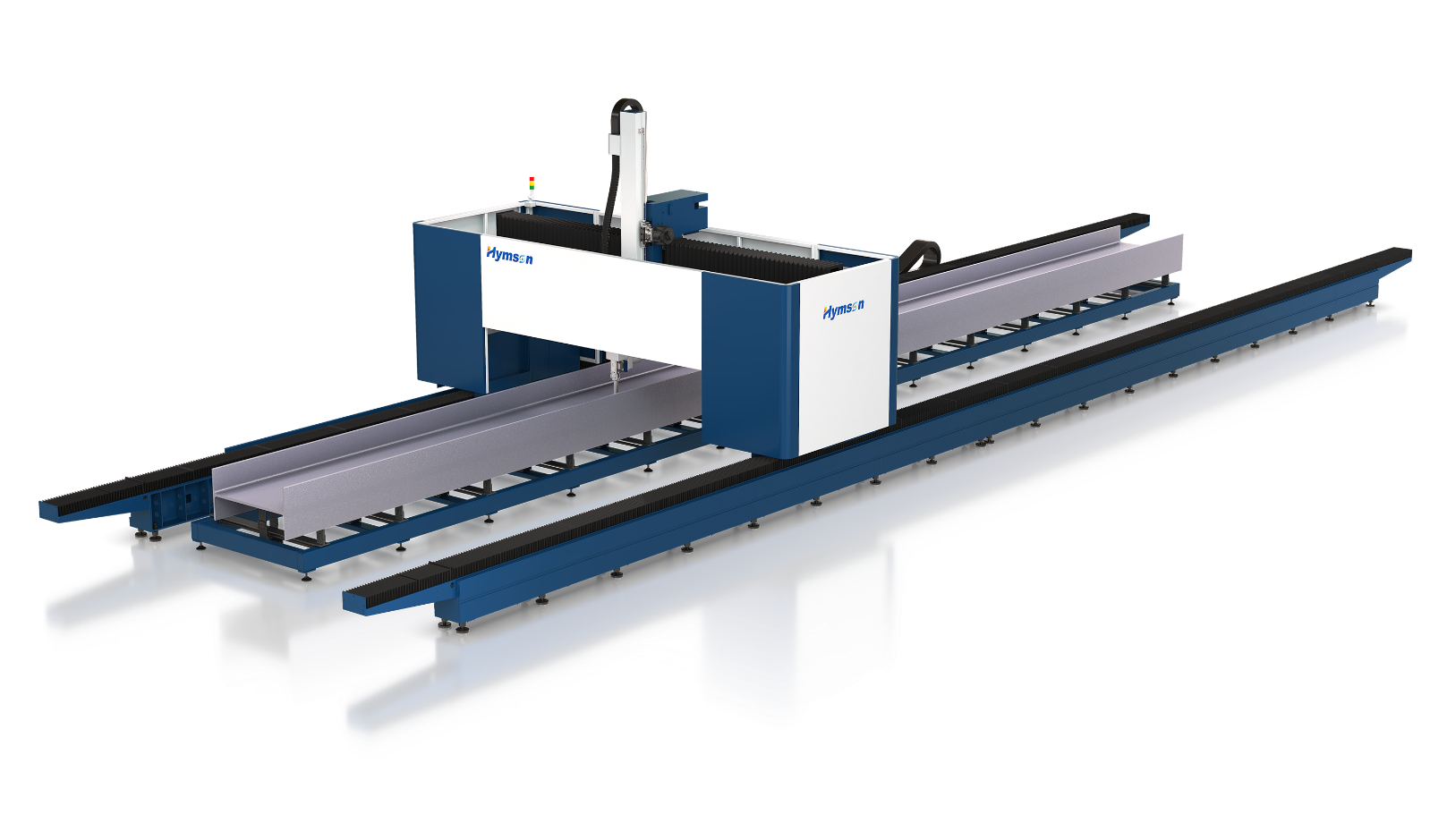

- เครื่องตัดเลเซอร์ไฟเบอร์: ใช้แหล่งกำเนิดเลเซอร์แบบโซลิดสเตต ซึ่งลำแสงจะถูกสร้างขึ้นภายในเส้นใยแก้วนำแสง เลเซอร์ไฟเบอร์มีชื่อเสียงในด้านประสิทธิภาพการใช้พลังงานสูง การบำรุงรักษาน้อย และคุณภาพลำแสงที่ยอดเยี่ยม เลเซอร์ไฟเบอร์เป็นมาตรฐานอุตสาหกรรมสำหรับการแปรรูปโลหะ รวมถึงวัสดุที่สะท้อนแสงสูง เช่น อะลูมิเนียม ทองเหลือง และทองแดง ระบบขั้นสูง เช่น ระบบจาก Hymson ให้กำลังขับสูงสำหรับการตัดโลหะหนาด้วยความเร็วที่น่าทึ่ง

- เครื่องตัดเลเซอร์ CO₂: เครื่องจักรเหล่านี้ใช้ส่วนผสมของก๊าซ (ส่วนใหญ่เป็นคาร์บอนไดออกไซด์) ที่ถูกกระตุ้นด้วยไฟฟ้าเพื่อสร้างลำแสงเลเซอร์ เลเซอร์ CO₂ มีความยาวคลื่นที่ยาวกว่า ทำให้มีประสิทธิภาพสูงในการตัดวัสดุที่ไม่ใช่โลหะ เช่น อะคริลิก ไม้ หนัง และสิ่งทอ แม้ว่าจะสามารถตัดโลหะบางๆ ได้ แต่ประสิทธิภาพในการตัดน้อยกว่าเลเซอร์ไฟเบอร์

- เลเซอร์ Nd:YAG (นีโอดิเมียมโดปอิตเทรียมอะลูมิเนียมการ์เนต) เลเซอร์ชนิดนี้เป็น เลเซอร์โซลิดสเตตชนิดหนึ่งที่มีผลึกเป็นองค์ประกอบหลัก แม้จะไม่ค่อยนิยมนำมาใช้ในการตัดทั่วไปในปัจจุบัน แต่เลเซอร์ชนิดนี้สามารถให้กำลังสูงสุดที่สูงมาก จึงเหมาะสำหรับการตัดวัสดุหนา การเชื่อม และการแกะสลักที่มีคอนทราสต์สูงบนโลหะและเซรามิก

เครื่องจักรยังถูกจำแนกประเภทตามแกนการเคลื่อนที่ (เช่น 3 แกนสำหรับการตัด 2 มิติ และ 5 แกนสำหรับชิ้นส่วน 3 มิติที่ซับซ้อน) ซึ่งกำหนดความซับซ้อนทางเรขาคณิตของชิ้นส่วนที่สามารถผลิตได้

การตัดด้วยเลเซอร์ CNC มีการใช้งานทั่วไปอะไรบ้าง?

ความแม่นยำและความคล่องตัวของการตัดด้วยเลเซอร์ CNC ทำให้เป็นเทคโนโลยีที่สำคัญในหลายภาคส่วน:

- ยานยนต์: การผลิตชิ้นส่วนตัวถัง แผงตัวถัง และชิ้นส่วนภายในที่ซับซ้อน

- การบินและอวกาศ: การตัดโลหะผสมที่มีความแข็งแรงสูงและทนความร้อนสำหรับส่วนประกอบลำตัวเครื่องบิน ชิ้นส่วนเครื่องยนต์กังหัน และตัวยึดที่มีความคลาดเคลื่อนต่ำ

- อิเล็กทรอนิกส์: การเขียนเวเฟอร์ซิลิกอน การตัดสเตนซิลสำหรับแผงวงจร และการผลิตชิ้นส่วนที่แม่นยำสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

- การแพทย์: การผลิตเครื่องมือผ่าตัด สเตนต์ และอุปกรณ์ปลูกถ่ายทางกระดูกและข้อที่ออกแบบเฉพาะบุคคลจากโลหะและโพลีเมอร์เกรดทางการแพทย์

- สถาปัตยกรรมและโครงสร้าง: การสร้างแผงโลหะตกแต่ง ป้ายบอกทางที่กำหนดเอง และส่วนประกอบเหล็กโครงสร้าง

การตัดด้วยเลเซอร์ CNC มีข้อดีอะไรบ้าง?

- ความแม่นยำและความซับซ้อนที่ไม่มีใครเทียบได้: บรรลุความคลาดเคลื่อนได้ถึง ±0.1 มม. ช่วยให้สร้างการออกแบบที่ซับซ้อนอย่างยิ่งซึ่งไม่สามารถทำได้ด้วยวิธีการดั้งเดิม

- คุณภาพขอบที่เหนือกว่า: เนื่องจากเป็นกระบวนการที่ไม่ต้องสัมผัส จึงขจัดความเครียดทางกลบนวัสดุ ทำให้เกิดขอบที่เรียบ ปราศจากเสี้ยน ซึ่งมักไม่จำเป็นต้องมีการตกแต่งรอง

- ประสิทธิภาพวัสดุสูง: ร่องตัดที่แคบเป็นพิเศษช่วยให้สามารถเรียงชิ้นส่วนได้อย่างแน่นหนา เพิ่มประสิทธิภาพการใช้ประโยชน์ของวัสดุสูงสุดและลดเศษวัสดุ

- โซนที่ได้รับผลกระทบจากความร้อนขั้นต่ำ (HAZ): พลังงานที่รวมอยู่ทำให้เกิด HAZ ที่เล็กมาก ลดการบิดเบือนเนื่องจากความร้อนให้น้อยที่สุด และรักษาความสมบูรณ์ของโครงสร้างของวัสดุ ซึ่งเป็นสิ่งสำคัญสำหรับแผ่นบาง

- ความคล่องตัว: เครื่องจักรเพียงเครื่องเดียวสามารถประมวลผลวัสดุและความหนาที่หลากหลายได้ เพียงแค่ปรับพารามิเตอร์การตัดในซอฟต์แวร์

- ความเร็วและผลผลิตสูง: ระบบเลเซอร์ไฟเบอร์สมัยใหม่ เช่น ระบบที่นำเสนอโดย Hymson บรรลุความเร็วในการตัดที่สูงเป็นพิเศษ ช่วยลดเวลาในรอบการทำงานได้อย่างมาก และเพิ่มผลผลิตโดยรวม

เครื่องตัดเลเซอร์ CNC สามารถตัดวัสดุประเภทใดได้บ้าง?

- โลหะ: เหล็กกล้าคาร์บอน สแตนเลส อลูมิเนียม ทองเหลือง ทองแดง ไททาเนียม (เลเซอร์ไฟเบอร์เหมาะสมที่สุดสำหรับโลหะ)

- พลาสติก: อะคริลิก (PMMA), POM (เดลริน), PETG (หมายเหตุ: ไม่ควรตัด PVC เนื่องจากจะปล่อยก๊าซคลอรีนที่เป็นพิษ)

- วัสดุอินทรีย์: ไม้ (ไม้อัด, MDF), หนัง, กระดาษ, กระดาษแข็ง, ไม้ก๊อก

- สิ่งทอ: ผ้าฝ้าย, สักหลาด, โพลีเอสเตอร์, ผ้าไหม

- โฟม: โพลีเอทิลีน, โพลียูรีเทน, โพลีสไตรีน

- คอมโพสิต: คอมโพสิตบางประเภท เช่น คาร์บอนไฟเบอร์ สามารถตัดได้ แต่จำเป็นต้องมีการระบายอากาศและการควบคุมพารามิเตอร์เฉพาะ

บทสรุป

การตัดด้วยเลเซอร์ CNC ได้สร้างชื่อเสียงในฐานะรากฐานสำคัญของการผลิตสมัยใหม่ มอบการผสมผสานที่เหนือชั้นระหว่างความเร็ว ความแม่นยำ และความหลากหลาย ตั้งแต่การออกแบบเบื้องต้นไปจนถึงผลิตภัณฑ์ขั้นสุดท้าย เทคโนโลยีนี้ช่วยให้ผู้ผลิตสามารถผลิตชิ้นส่วนที่ซับซ้อนได้อย่างมีคุณภาพและประสิทธิภาพที่ยอดเยี่ยม ขณะที่เทคโนโลยียังคงพัฒนาอย่างต่อเนื่อง ผู้ให้บริการชั้นนำอย่าง Hymson กำลังก้าวข้ามขีดจำกัดด้วย โซลูชันเลเซอร์ไฟเบอร์ที่ทรงพลัง อัจฉริยะ และทำงานอัตโนมัติ มากขึ้น ช่วยให้อุตสาหกรรมต่างๆ สามารถสร้างสรรค์นวัตกรรมและเพิ่มประสิทธิภาพกระบวนการผลิตเพื่ออนาคต

แชร์โพสต์นี้: